Ảnh hưởng của hàm lượng phụ gia siêu dẻo polycarboxylate đến cường độ nén vữa xi măng chứa graphene

Ảnh hưởng của hàm lượng phụ gia siêu dẻo polycarboxylate đến cường độ nén vữa xi măng chứa graphene

Graphene với vai trò là chất lấp đầy kích thước nano trong vật liệu gốc xi măng. Tuy nhiên, graphene dễ dàng kết tụ trong môi trường kiềm của xi măng và khả năng phân tán kém, dẫn đến làm giảm đặc tính có lợi của nó đối với vật liệu gốc xi măng.

1. Giới thiệu

Bê tông xi măng là vật liệu được sử dụng rộng rãi trong kết cấu xây dựng do có chi phí thấp và cường độ nén cao. Tuy nhiên phạm vi ứng dụng của bê tông đôi khi bị hạn chế do đặc tính giòn và dễ nứt [1]. Sự phát triển nhanh chóng của vật liệu nano đã mở ra những cách tiếp cận hiệu quả để cải thiện hiệu suất của vật liệu gốc xi măng [2]. Vật liệu nano có thể được chia thành ba loại dựa trên quy mô hoặc hình thái không gian khác nhau: không chiều (0D) – đại diện là nano-silica, một chiều (1D) – đại diện là ống nano carbon và hai chiều (2D) – đại diện là graphene (GP). Graphene oxit (GO) là một vật liệu nano hai chiều được hình thành bởi quá trình oxy hóa graphene. Các nhóm chức như hydroxyl, carboxyl và epoxy trong cấu trúc GO có thể tương tác với hydrat xi măng giúp ổn định cấu trúc C-S-H và do đó làm tăng các đặc tính cơ học của vật liệu gốc xi măng [3]. Kết quả từ những nghiên cứu tước đây cho thấy hàm lượng GO tối ưu phổ biến được sử dụng trong khoảng từ 0,02 – 0,05% khối lượng xi măng [4].

Để GO phát huy hết vai trò trong việc gia cường vật liệu, GO cần được phân tán đồng đều trong hồ xi măng. Mặc dù GO có thể phân tán tốt trong nước nhưng là một trở ngại khi phân tán GO trong môi trường kiềm của hồ xi măng, GO dường như bị kết tụ ngay lập tức khi được đưa vào dung dịch Ca(OH)2 [5]. Một số nghiên cứu cho rằng độ kiềm cao là yếu tố gây ra sự kết tụ của GO trong hồ xi măng vì GO trải qua quá trình oxy hóa khử nhanh chóng trong môi trường có tính kiềm cao [6].

Với việc loại bỏ các nhóm chức, lực đẩy tĩnh điện giữa các tấm GO giảm và tính kỵ nước tăng lên, dẫn đến sự kết tụ của GO. Sự kết tụ của GO trong môi trường kiềm của hồ xi măng không chỉ cản trở việc phát huy hết lợi ích của GO như một chất gia cường mà còn hình thành các vết nứt hoặc vùng yếu trong hồ xi măng [7]. Do đó, cần phát triển một số phương pháp để ngăn chặn GO kết tụ nhằm mở rộng khả năng ứng dụng của GO trong thực tế.

Một số phương pháp vật lý và hóa học đã được thử nghiệm để vật liệu nano có thể đồng nhất các vật liệu khác, chẳng hạn như trộn siêu thanh (ultrasonication), máy trộn cắt cao (high-shear mixing), khuấy điện từ (electromagnetic stirring), sử dụng chất hoạt động bề mặt và biến tính bề mặt [8]. Tuy nhiên, các phương pháp vật lý chỉ có thể cải thiện khả năng phân tán của GO trong nước mà không thể phân tán được trong dung dịch chứa Ca2+ do tương tác hóa học giữa các nhóm cacboxyl của GO và Ca2+. Biến tính bề mặt dựa vào việc gắn các nhóm chức lên bề mặt của GO hoặc tạo liên kết cộng hóa trị với các chất phân tán. Tuy nhiên, việc đưa các hóa chất vào có thể gây ra sự không tương thích với các phản ứng hydrat hóa. Hơn nữa, quá trình biến đổi hóa học rất phức tạp và tốn nhiều thời gian, đồng thời đòi hỏi các dụng cụ đắt tiền.

Các nghiên cứu gần đây đã chứng minh rằng sử dụng chất hoạt động bề mặt bằng phụ gia siêu dẻo gốc polycarboxylate (PCE) có thể phân tán GO trong dung dịch Ca(OH)2 hoặc trong môi trường tạo ra bởi quá trình hydrat hóa xi măng [8]. Theo các nghiên cứu trước đây, tỷ lệ PCE:GO đóng một vai trò quan trọng trong việc phân tán GO. Nghiên cứu của Zhao và cs. [9] cho rằng GO không phân tán trong dung dịch xi măng khi PCE:GO = 1 (theo khối lượng), nhưng với PCE:GO tăng lên 2 – 5 (theo khối lượng), GO có thể phân tán tốt trong hồ xi măng. Tương tự, theo Wang và cs. [10] tỷ lệ PCE:GO = 3 được xem là tối ưu để phân tán GO tốt trong dung dịch kiềm.

Khi hàm lượng PCE quá thấp, PCE không thể bao phủ hoàn toàn bề mặt của GO và không thể cung cấp một lực đẩy đủ để vượt qua lực Van der Waals giữa các tấm GO. Đối với tỉ lệ PCE:GO quá cao sẽ hình thành những vi hạt, kết quả là GO bị kết tụ. Trong khi đó, theo Yan và cs. [11], tỷ lệ PCE:GO tối ưu được tìm thấy trong nghiên cứu là 1:1.

Có thể thấy tỉ lệ của PCE:GO còn tùy thuộc vào loại PCE và GO, do đó cần phải xác định tỷ lệ này cho mỗi nguyên liệu được sử dụng. Tại Việt Nam, các nghiên cứu về ứng dụng GO cho bê tông chưa được phổ biến. Nghiên cứu này này góp phần xác định tỉ lệ PCE:GO để phục vụ cho những nghiên cứu tiếp theo về lĩnh vực sử dụng GO cho bê tông xi măng với nguồn vật liệu tại Việt Nam thông qua cường độ chịu và nén của vữa xi măng.

2. Trình tự trộn polycarboxylate với graphene oxit

Trình tự trộn PCE, GO, nước và xi măng cần cũng được quan tâm. Hai trạng thái phân tán của GO có thể đạt được bằng cách thay đổi trình tự trộn: xi măng trộn với hỗn hợp PCE và GO, và PCE trộn với hỗn hợp xi măng và GO (xi măng trộn với GO trước). Loại thứ nhất có thể phân tán GO đồng đều trong khi loại thứ hai dẫn đến sự kết tụ của GO. Việc bổ sung PCE sau không thể phân tán GO vì tương tác hóa học nhanh giữa GO và các ion canxi ngay khi GO được trộn với xi măng [8]. Vì vậy, GO yêu cầu phải được PCE bảo vệ trước khi tiếp xúc với xi măng để tránh tương tác với Ca2+.

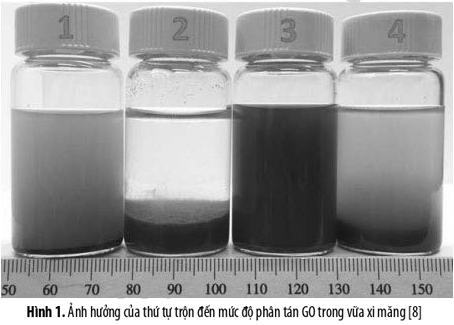

Quan sát Hình 1 có thể thấy được sự ảnh hưởng của trình tự trộn các nguyên liệu đến mức độ phân tán GO trong môi trường vữa xi măng. Có 4 cách trộn bao gồm: 1: PCE-xi măng; 2: GO-xi măng; 3: GO-PCE-xi măng; 4: GO-xi măng-PCE. Theo cách trộn thứ 3, việc trộn GO và PCE trước giúp GO phân tán tốt trong vữa xi măng, trong khi đó khi không có PCE, GO bị kết tụ một cách rõ ràng (cách trộn thứ 2). Do đó, trong nghiên cứu này sẽ sử dụng cách trộn thứ ba để chế tạo mẫu.

3. Vật liệu và phương pháp thí nghiệm

3.1. Vật liệu

3.1.1. Graphene

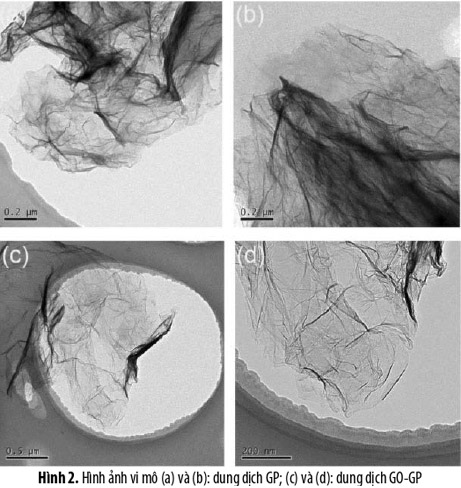

Ở cấp độ nano, GP có cấu trúc 2D. Một trong những tính chất của GP là không thẩm thấu trong nước khiến khả năng hòa tan của GP trong nước gặp khó khăn. Hình 2a và Hình 2b thể hiện hình ảnh cấu trúc của GP trong nước, qua đó cho thấy cấu trúc 2D bị nhiễu loạn.

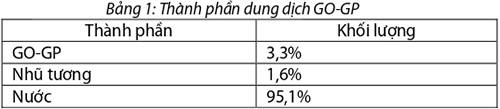

Mặt khác, các nghiên cứu trước đây cho thấy việc bổ sung GO vào vật liệu gốc xi măng mang lại kết quả tốt hơn [12]. Tuy nhiên, giá của GO cao hơn so với GP. Do đó, trong nghiên cứu hiện tại, một kỹ thuật trộn đã được phát triển để thu được dung dịch GOGP. Thành phần của dung dịch được trình bày trong Bảng 1.

Cần lưu ý rằng trong dung dịch GO-GP được sử dụng, GO-GP chỉ chiếm 3,3%. Hình 2c và Hình 2d trình bày hình ảnh của dung dịch GO-GP được sử dụng trong nghiên cứu. Theo quan sát, so với dung dịch GP, cấu trúc 2D nano trong dung dịch GO-GP được định hình tốt hơn. Về hình ảnh ngoại quan, dung dịch GO-GP có dạng lỏng đen (Hình 3a), tỷ trọng 1,3 ± 0,1 g/cm³. Hình 3b cho thấy dung dịch GO-GP dễ dàng phân tán trong nước.

3.1.2. Cốt liệu mịn

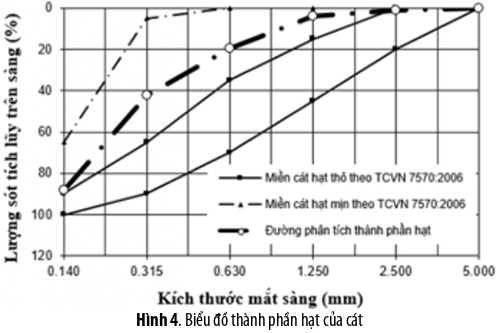

Cốt liệu mịn được sử dụng trong nghiên cứu này là cát sông tự nhiên có mô đun 1.6. Kết qủa thí nghiệm phân bố kích thước hạt của cát được thể hiện như trên Hình 4.

3.1.3. Xi măng

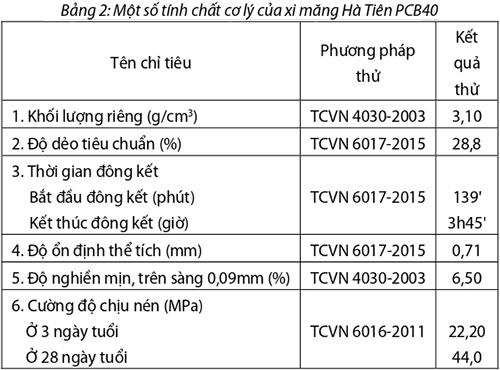

Trong đề tài nghiên cứu tác giả sử dụng loại xi măng Hà Tiên PCB40, kết quả thí nghiệm thể hiện trong Bảng 2.

3.1.4. Phụ gia siêu dẻo polycarboxylate

Phụ gia siêu dẻo gốc polycarboxylate được lựa chọn trong nghiên cứu này là Sika Viscocrete 3000-20M gốc Polycarboxylat cải tiến trong nước có dạng lỏng, màu nâu nhạt, khối lượng thể tích 1.09 – 1.11 kg/l, Độ pH 4,5 đến 6,5 (Hình 5). Sika ViscoCrete-3000-20 M là phụ gia siêu hoá dẻo gốc polymer, tương thích với tất cả các loại xi măng, phù hợp với tiêu chuẩn ASTM C 494 loại G – phụ gia siêu dẻo giảm nước và chậm ninh kết cao cấp.

3.2. Phương pháp thí nghiệm

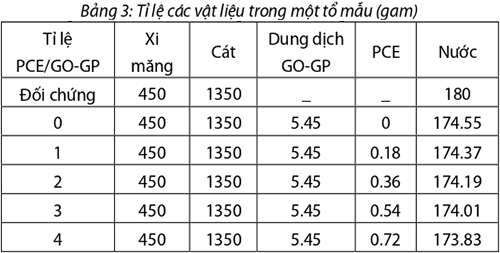

Để đánh giá ảnh hưởng hàm lượng PCE đến cường độ nén và của vữa xi măng chứa GO-GP. Một tổ mẫu gồm ba viên hình lăng trụ có kích thước 40mm x 40mm x 160mm ở 7 ngày tuổi được sử dụng. Tỉ lệ các thành phần của mẫu vữa bao gồm một phần xi măng, ba phần cát, tỉ lệ nước/xi măng được giữ ở 0,40 theo khối lượng (bao gồm dung dịch GO và PCE, nếu có), hàm lượng GO-GP sử dụng trong nghiên cứu này là 0,04% khối lượng xi măng (tính theo khối lượng GO-GP nguyên chất). Tỉ lệ PCE/GO-GP được khảo sát trong nghiên cứu này thay đổi từ 0 – 4, hỗn hợp đối chứng không chứa dung dịch GO-GP cũng được thực hiện để so sánh. Tỷ lệ trộn của năm hỗn hợp được liệt kê trong Bảng 3. Vữa được trộn bằng máy và lèn chặt trong khuôn nhờ thiết bị dằn. Đầu tiên, xi măng và cát được trộn khô trong 30 giây, sau đó thêm từ từ hỗn hợp PCE, GO-GP và nước vào và trộn cho đến khi hỗ hợp cát, xi măng và dung dịch đồng nhất.

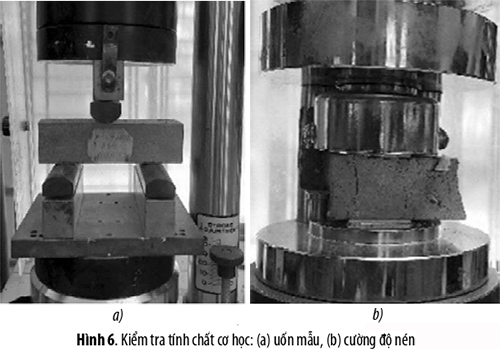

Các mẫu thử được bảo dưỡng trong khuôn ở môi trường tự nhiên trong 24 giờ, sau đó được tháo khuôn rồi ngâm ngập nước cho đến tuổi thử cường độ (7 ngày tuổi). Để xác định cường độ nén, các mẫu được bẻ gãy đôi bằng lực uốn (Hình 6a) và mỗi nửa mẫu gãy dùng để thử cường độ nén (Hình 6b), kết quả nén là giá trị trung bình của 6 mẫu. Thí nghiệm được thực hiện theo tiêu chuẩn TCVN 3121-11:2003 [13].

4. Kết quả thí nghiệm

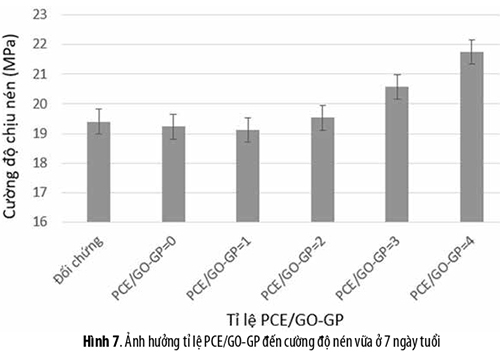

Hình 7 thể hiện kết quả cường độ nén của mẫu thử với tỉ lệ PCE/GO-GP khác nhau ở 7 ngày tuổi. Kết quả cho thấy tỉ lệ PCE/GOGP càng cao thì cường độ chịu nén của vữa tăng nhưng quan sát thấy rõ khi PCE/GO-GP có giá trị 3 và 4. Khi hàm lượng PCE ở mức thấp (PCE/GO-GP=0 và PCE/GO-GP=1), dường như cường độ nén của mẫu thí nghiệm không có sự thay đổi nào. So với mẫu đối chứng và mẫu không chứa PCE, PCE/GO-GP=4 mang lại giá trị cường độ nén cao nhất tăng khoảng 12%. Tuy, nhiên phạm vi khảo sát ở nghiên cứu này chỉ dừng lại tối đa ở PCE/GO-GP=4. Do vậy cần phải có những nghiên cứu tiếp theo để tìm hàm lượng PCE tối ưu nhằm thúc đẩy quá trình phân tán graphene trong môi trường xi măng.

5. Kết luận

Nghiên cứu này đã so sánh ảnh hưởng của tỉ lệ PCE/GO-GP khác nhau đến cường độ nén của vữa xi măng để tối ưu hóa sự phân tán của GO-GP trong môi trường kiềm của xi măng. Qua thực nghiệm cho thấy trong số năm tỉ lệ PCE/GO-GP được khảo sát, tỉ lệ tối ưu khi PCE/GO-GP = 4. Tuy nhiên nghiên cứu này chỉ thực hiện khi các mẫu vữa ở 7 ngày tuổi, hàm lượng GO ở mức 0,04% khối lượng xi măng. Do đó cần phải có nhiều nghiên cứu ở phạm vi rộng hơn để đánh giá toàn diện ảnh hưởng của PCE đến sự phân tán của graphene trong xi măng.

Tài liệu tham khảo

[1] R.V. Sagar, B.K.R. Prasad, S.S. Kumar, An experimental study on cracking evolution in concrete and cement mortar by the b -value analysis of acoustic emission technique, Cem. Concr. Res. 42 (8) (2012) 1094–1104.

[2] Li, Q., He, C., Zhou, H., Xie, Z., & Li, D. (2021). Effects of polycarboxylate superplasticizer-modified graphene oxide on hydration characteristics and mechanical behavior of cement. Construction and Building Materials, 272, 121904.

[3] D. Hou, Z. Lu, X. Li, H. Ma, and Z. Li, “Reactive molecular dynamics and experimental study of graphene-cement composites: Structure, dynamics and reinforcement mechanisms,” Carbon N. Y., vol. 115, pp. 188–208, May 2017, doi: 10.1016/j.carbon.2017.01.013.

[4] Zhao, L., Guo, X., Song, L., Song, Y., Dai, G., Liu, J. (2020). An intensive review on the role of graphene oxide in cement-based materials. Constr. Build. Mater., 241(), 117939.

[5] Li, Z.Y., Liu, Y.M., Li, W.G., Li, C.Y., Sanjayan, J.G., Duan, W.H., et al., Effects of graphene oxide agglomerates on workability, hydration, microstructure and compressive strength of cement paste, Constr. Build. Mater. 145 (2017) 402-410.

[6] Chuah, S., Li, W.G., Chen, S.J., Sanjayan, J.G., Duan, W.H. Investigation on dispersion of graphene oxide in cement composite using different surfactant treatments, Constr. Build. Mater. 161 (2018) 519-527.

[7] Stephens, C., Brown, L., Sanchez, F. Quantification of the re-agglomeration of carbon nanofiber aqueous dispersion in cement pastes and effect on the early age flexural response, Carbon 107 (2016) 482–500.

[8] ZLu, .Y., Hanif, A., Ning, C., Shao, H.Y., Yin, R., Li, Z.J. Steric stabilization of graphene oxide in alkaline cementitious solutions: mechanical enhancement of cement composite, Mater. Des. 127 (2017) 154–161.

[9] Zhao, L., Guo Xl, Liu, Y.Y., Ge, C., Chen, Z.T., Guo, L.P., et al. Investigation of dispersion behavior of GO modified by different water reducing agents in cement pore solution, Carbon 127 (2018) 255–26.

[10] Wang, Q., Qi, G., Zhan, D., Wang, Y., Zheng, H. (2021). Influence of the molecular structure of a polycarboxylate superplasticiser on the dispersion of graphene oxide in cement pore solutions and cement-based composites. Construction and Building Materials, 272(), 121969.

[11] Yan, X., Zheng, D.; Yang, H., Cui, H., Monasterio, M., Lo, Y. (2020). Study of optimizing graphene oxide dispersion and properties of the resulting cement mortars. Construction and Building Materials, 257(), 119477.

[12] Shamsaei E., de Souza F. B., Yao X., Benhelal E., A. Akbari, Duan W. Graphenebased nanosheets for stronger and more durable concrete: A review, Construction and Building Materials 183 (2018) 642–660.

[13] TCVN 3121-11:2003. Xác định cường độ uốn và nén của vữa đã đóng rắn. Tiêu chuẩn Việt Nam.

Nguồn: Báo Môi Trường và Đô Thị