Tiết kiệm năng lượng – vấn đề “sống còn” của doanh nghiệp xi măng

LTS: Những năm qua, ngành Xi măng đã nỗ lực không ngừng. Hiện sản lượng xi măng Việt Nam lớn thứ 3 thế giới, sau Trung Quốc, Ấn Độ. Chất lượng xi măng Việt Nam không thua kém quốc gia nào. Trình độ công nghệ, tổ chức sản xuất, kinh doanh, môi trường của ngành Xi măng Việt Nam đứng Top đầu trong các nước ASEAN cùng Thái Lan. Tuy nhiên, ngành đang phải đối mặt nhiều khó khăn, thách thức, gồm cả thách thức nội tại, cần giải quyết, để hướng tới phát triển xanh, bền vững hơn trong tương lai.

(Xây dựng) – Với doanh nghiệp xi măng, tiết kiệm năng lượng đồng nghĩa với tiết kiệm chi phí sản xuất, doanh nghiệp nào tiết kiệm năng lượng, doanh nghiệp đó “sống khỏe” và có hiệu quả kinh doanh tốt hơn. Do đó, tiết kiệm năng lượng để có cơ cấu chi phí sản xuất thấp, buộc doanh nghiệp phải thực hiện nếu muốn đủ sức lực vượt qua khó khăn, thách thức chưa từng có tiền lệ của ngành Xi măng hiện nay.

|

| Bộ trưởng Bộ Xây dựng Nguyễn Thanh Nghị và Đoàn công tác Bộ Xây dựng đến thăm và làm việc tại VICEM Bút Sơn. Bộ trưởng rất quan tâm đến vấn đề tiết kiệm năng lượng ngành Xi măng, trong đó có đồng xử lý. |

Tiết kiệm năng lượng – vấn đề “sống còn”

Trong bối cảnh ngành Xi măng cung vượt cầu, cạnh tranh khốc liệt, giá điện và năng lượng không ngừng tăng cao, chi phí đầu vào cho sản xuất xi măng tăng mạnh, bài toán tiết kiệm năng lượng nói chung và tiết kiệm điện, than nói riêng được ngành Xi măng và các doanh nghiệp sản xuất xi măng đặc biệt quan tâm.

Theo ông Eamon John Ginley, Tổng Giám đốc INSEE Việt Nam, các công ty xi măng phải tự cứu lấy mình bằng cách đảm bảo tính kinh doanh bền vững và cơ cấu chi phí sản xuất thấp nhất có thể. Kinh doanh bền vững trong ngành Xi măng đòi hỏi quản trị hiệu quả năng lượng phải xuất sắc, có tỷ lệ đồng xử lý cao và hệ số clinker trong sản phẩm xi măng thấp.

Không có con đường nào khác; tiết kiệm năng lượng, quản trị doanh nghiệp hiệu quả là vấn đề sống còn. Không ngồi đợi khó khăn đi qua, các doanh nghiệp trong ngành đã chủ động và tìm mọi cách xoay xở, tháo gỡ khó khăn để tồn tại và phát triển. Đã có những doanh nghiệp xi măng phải tạm dừng một vài dây chuyền sản xuất, có nhà máy xi măng phải đóng cửa vĩnh viễn vì càng chạy lò càng lỗ; và nhà máy là điểm sáng về tiết kiệm năng lượng thì “ung dung” đi qua khó khăn, dù thị trường khó khăn chung, sản xuất kinh doanh bị ảnh hưởng nhưng áp lực nhẹ nhàng hơn so với doanh nghiệp có chi phí sản xuất cao.

INSEE Việt Nam – tiên phong tiết kiệm năng lượng

Là một trong những doanh nghiệp xi măng tiên phong trong tiết kiệm năng lượng, Công ty TNHH Siam City Cement Việt Nam (INSEE Việt Nam) là nhà máy xi măng đầu tiên ở Việt Nam đầu tư nhà máy phát điện từ nguồn thu hồi nhiệt thải trong sản xuất vào năm 2011, cách đây 13 năm. Lượng điện sản xuất từ nguồn nhiệt thải đáp ứng 25% nhu cầu điện năng của nhà máy, tương đương lượng điện năng cho 18.000 hộ dân, gián tiếp tiết kiệm khoảng 25.000 tấn khí thải CO2, tương đương với 9.300 tấn than trong 1 năm. Như vậy, trong 14 năm qua, INSEE Việt Nam đảm bảo đủ điện tương đương lượng điện 252.000 hộ dân, gián tiếp tiết kiệm khoảng 350.000 tấn khí thải CO2, tương đương 130.200 tấn than.

|

| Công nghệ đồng xử lý trong lò nung của INSEE có nhiều ưu điểm. |

Không chỉ tiết kiệm điện, INSEE Việt Nam còn là thương hiệu xi măng đầu tiên cung cấp giải pháp đồng xử lý tại Việt Nam vào năm 2007. Với công nghệ đồng xử lý chất thải, bộ phận Ecocycle giúp INSEE giảm đáng kể việc sử dụng nhiên liệu truyền thống không tái tạo như than, dầu… Hiện tại, mức thay thế nhiệt của việc đồng xử lý chất thải đạt hơn 40% mỗi năm và mục tiêu nâng tỷ lệ này lên cao hơn vào năm 2025.

Ông Eamon John Ginley, Tổng Giám đốc INSEE khẳng định: Công ty được cấp phép để xử lý hơn 700 loại chất thải nguy hại và không nguy hại, đồng xử lý hơn 1,6 triệu tấn chất thải. Giảm hơn 40% tổng nhu cầu than cho lò nung xi măng bằng cách sử dụng năng lượng từ vật liệu phế thải. Điều này giúp chúng tôi giảm đáng kể chi phí vì than là chi phí lớn nhất trong sản xuất clinker.

“Ngoài ra, chúng tôi sử dụng xỉ thép và tro bay để thay thế clinker trong xi măng, giúp giảm chi phí và giảm đáng kể lượng CO2. Sản phẩm chính có lượng phát thải CO2 thấp hơn 40% so với xi măng OPC truyền thống, tăng khả năng bền sunfat. Ngành Xi măng Việt Nam có trung bình phát thải CO2 trực tiếp khoảng 667 kg/tấn xi măng so với mức trung bình toàn cầu là 590 kg/tấn xi măng, trong khi INSEE Việt Nam thấp hơn đáng kể, ở mức 425kg/tấn xi măng nhờ sử dụng nhiên liệu thay thế và tăng sử dụng xỉ và tro bay” – Tổng Giám đốc INSEE nhấn mạnh.

|

| Nhà máy phát điện tự thu hồi nhiệt thải của INSEE. |

Không chỉ chú trọng đầu tư, công nghệ, INSEE Việt Nam còn tập trung quản trị năng lượng hiệu quả. Ông Đào Nguyên Khánh, Trưởng Bộ phận Phát triển bền vững và Truyền thông doanh nghiệp của Công ty INSEE Việt Nam cho biết: Xi măng INSEE áp dụng biện pháp tiết kiệm năng lượng, Luật Sử dụng năng lượng tiết kiệm và hiệu quả. Ban Giám đốc và Ban Quản lý nhà máy rất quan tâm đến việc vận hành hợp lý hệ thống thiết bị sử dụng năng lượng, vấn đề tiết kiệm năng lượng. Cụ thể như: Thực hiện các báo cáo năng lượng hằng năm, kiểm toán năng lượng theo kỳ hạn; Áp dụng hệ thống quản lý năng lượng theo định hướng tiêu chuẩn ISO 50001 nhằm tiết giảm suất tiêu hao năng lượng; Lắp đặt thiết bị giám sát, đo lường các thông số điện, đo đếm điện năng tiêu thụ cho các phụ tải có công suất lớn.

Hệ thống chiếu sáng luôn được kiểm tra, nhằm thay thế thiết bị cũ, hư hỏng, chất lượng suy giảm bằng thiết bị mới, đáp ứng nhu cầu chiếu sáng theo tiêu chuẩn quy định. Thường xuyên bảo trì, bảo dưỡng và kiểm tra khắc phục rò rỉ khí nén, giảm nhiệt độ phòng làm việc máy nén khí; Thay thế dần các máy lạnh cũ bằng máy lạnh mới hiệu suất cao…

|

| Nhà máy xi măng INSEE tại tỉnh Kiên Giang. |

Nhờ đó, tất cả các sản phẩm xi măng của INSEE đều được chứng nhận Tuyên bố sản phẩm môi trường EPD để xác nhận độc lập và minh bạch mức CO2 thấp. Đến thời điểm này, INSEE Việt Nam là thương hiệu đầu tiên và duy nhất của Việt Nam có chứng nhận Tuyên bố sản phẩm môi trường EPD, bên cạnh các chứng nhận “Nhãn xanh” của Hiệp hội Công trình Xanh Singapore (SGBC).

VICEM Bút Sơn – đồng xử lý bằng thiết bị made in Việt Nam

Là doanh nghiệp lớn nhất ngành Xi măng Việt Nam, những năm qua, Tổng Công ty Xi măng Việt Nam (VICEM) và các đơn vị thành viên không ngừng đổi mới sáng tạo, tiết kiệm năng lượng, rà soát các dây chuyền sản xuất clinker để xử lý nút thắt, tiết giảm chi phí sản xuất, đẩy mạnh xử lý rác, tăng sử dụng nguyên nhiên liệu thay thế.

|

| Hình ảnh kho, thiết bị gia công vận chuyển chất thải rắn thông thường. |

Doanh nghiệp tiên phong trong VICEM thực hiện đồng xử lý là VICEM Bút Sơn. Năm 2020, VICEM Bút Sơn bắt đầu thực hiện xử lý chất thải rắn công nghiệp thông thường và bùn thải, tro xỉ làm nguyên, nhiên liệu thay thế trong sản xuất xi măng. Chỉ trong 2 năm, dưới sự chỉ đạo định hướng của Tổng Công ty Xi măng Việt Nam, VICEM Bút Sơn tự nghiên cứu, thiết kế xây dựng hệ thống dây chuyền xử lý rác thải tích hợp với hai dây chuyền sản xuất clinker, với 100% thiết bị được chế tạo trong nước, chi phí 54 tỷ đồng bằng 15 – 20% so với nhập khẩu công nghệ và thiết bị nước ngoài, hiệu quả thu hồi vốn chỉ 12 – 14 tháng.

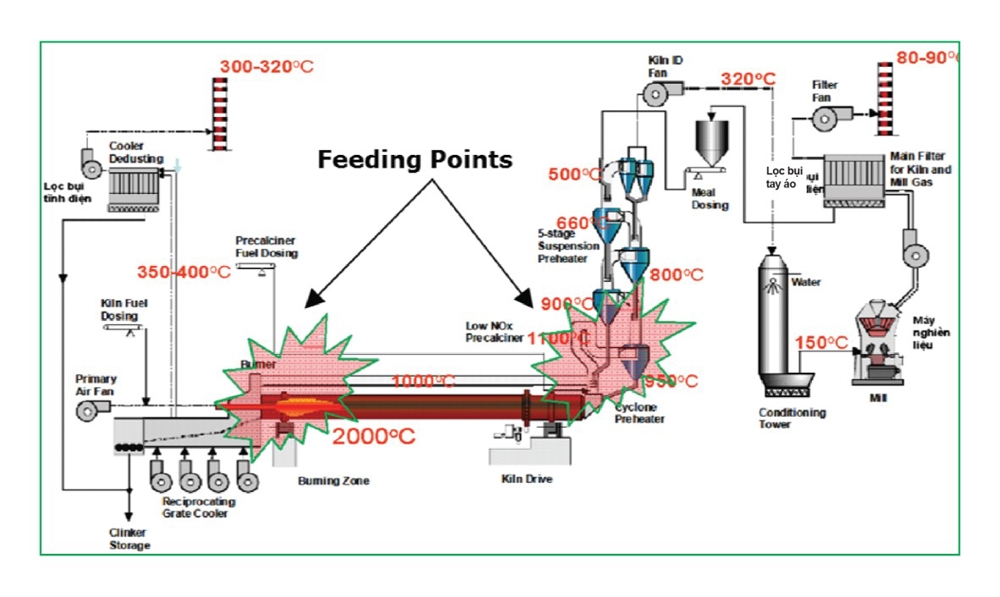

Hệ thống dây chuyền xử lý rác thải gắn liền với sản xuất xi măng theo phương pháp đồng xử lý chất thải tại lò nung clinker với các điểm cấp chất thải làm nhiên liệu thay thế ở vòi đốt lò nung và buồng phân hủy calciner được hoàn thành, vận hành; 100% thiết bị được sản xuất và lắp đặt trong nước.

|

| Toàn bộ quá trình sản xuất, đồng xử lý chất thải, chất thải nguy hại được điều khiển từ CCR. |

Đến nay, tỷ lệ rác thải thay thế tại VICEM Bút Sơn đạt gần 30%, bùn thay thế đạt gần 5%, vượt xa so với mục tiêu ban đầu đề ra. Ở VICEM, năm 2023, tổng lượng rác thải sử dụng tại 4 đơn vị thành viên (VICEM Hà Tiên, VICEM Bút Sơn, VICEM Hạ Long, VICEM Sông Thao) là 258.943 tấn. Tổng lượng bùn thải sử dụng tại VICEM Bút Sơn và VICEM Hạ Long là 60.972 tấn, tương ứng tỷ lệ bình quân thay thế sét trong sản xuất clinker là 9,04%.

Riêng ở VICEM Bút Sơn, việc đồng xử lý chất thải đem lại hiệu quả cao khi giảm từ 100 – 150 ppm nồng độ khí NOx trong khí thải, giảm 6 – 8% lượng CO2 quy đổi phát sinh hằng năm ra môi trường (năm 2020 và 2021, Công ty đã giảm phát thải 275.149 tấn CO2). VICEM Bút Sơn được cấp phép xử lý rác thải nguy hại, gồm bùn thải nguy hại, các loại đất đá thải có nhiễm thành phần nguy hại, giẻ lau dính dầu, nhựa vụn dính dầu, dầu thải, nhũ tương thải, sơn, vecni thải… Riêng năm 2023, có 7.789 tấn chất thải nguy hại được VICEM Bút Sơn xử lý.

|

| Năm 2019, VICEM Bút Sơn cải tạo chiều sâu. Các kỹ sư đang tháo dỡ C1. |

Trước đó, VICEM Bút Sơn đã cải tạo thành công calciner nâng thời gian lưu liệu; thay 2 ống lồng C5; thay cyclone C5 để giảm sụt áp và giảm vận tốc gió, tốc độ liệu… giúp VICEM Bút Sơn tăng năng suất tăng từ 3.950 tấn clinker/ngày lên 4.502,2 tấn clinker/ngày; giảm tiêu hao than về 798,18 kcal/kg clinker; tiết kiệm điện 1 năm 6,9 tỷ đồng; tiết kiệm than 1 năm 25,524 tỷ đồng. Chỉ tiêu điện giảm 3kw/tấn; tiêu hao nhiệt giảm. Từ thiết kế ban đầu sử dụng than phẩm cấp cao, kèm dầu; giờ dùng than phẩm cấp thấp, sử dụng được nguồn nhiên liệu thay thế gần 30%; giúp giảm chi phí biến đổi, tăng hiệu quả sản xuất kinh doanh. Trải qua gần 30 năm hoạt động, việc cải tạo chiều sâu là cần thiết, để tiến tới thực hiện đồng xử lý rác thải.

|

| Hàn hoàn thiện Calciner 1 tại VICEM Bút Sơn. |

Để tiết kiệm năng lượng, đầu năm 2024, dự án “Đầu tư xây dựng công trình tận dụng nhiệt thừa khí thải dây chuyền 1 và dây chuyền 2 để phát điện” của VICEM Bứt Sơn hoàn thành, đi vào hoạt động. Ông Đỗ Tiến Trình, Tổng Giám đốc VICEM Bút Sơn cho biết: Với tổng mức đầu tư trên 454 tỷ đồng, tổng công suất lắp đặt 12MW nhưng tổng công suất phát trung bình của 2 dây chuyền là 12,3MW, vượt công suất lắp đặt, công trình đưa vào hoạt động giúp cung cấp 25-30% lượng điện sử dụng của toàn nhà máy; gián tiếp giảm 86.000 tấn CO2 do không dùng điện từ nhà máy nhiệt điện; giảm nhiệt độ đầu vào cho các công đoạn sau nồi hơi, làm cho các quạt công nghệ hoạt động ổn định hơn; tăng tuổi thọ và hiệu suất lọc bụi điện…

|

| Hoàn thiện Enblow – mỏ vịt. |

Hiệu quả tiết kiệm năng lượng của Xi măng INSEE và VICEM Bút Sơn được khẳng định bằng những con số cụ thể. Phải nói thêm rằng, VICEM Bút Sơn tiến hành đồng xử lý và tận dụng nhiệt dư tập trung mấy năm gần đây, trong bối cảnh khó khăn hiện nay, áp lực vốn vay đầu tư khiến doanh nghiệp mệt hơn nhưng xét về lâu dài, hiệu quả của các giải pháp này sẽ giúp VICEM Bút Sơn vượt qua khó khăn dễ dàng hơn các doanh nghiệp không đầu tư hạng mục này.

Đây chỉ là 2 trong số các doanh nghiệp ngành Xi măng đang thực hiện đồng xử lý, đầu tư tận dụng nhiệt thừa để phát điện, sử dụng chất thải ngành công nghiệp như tro xỉ, thạch cao… làm nguyên liệu sản xuất và thực hiện tiết kiệm năng lượng. Tuy nhiên, nếu đánh giá chung mức độ tiết kiệm năng lượng của toàn ngành cần so với các nước trên thế giới để biết ngành Xi măng Việt Nam đang ở đâu.

Nguồn: Báo xây dựng