Xây dựng quy trình công nghệ thu hồi kim loại có ích trong bụi lò cao luyện xỉ giàu mangan

Xây dựng quy trình công nghệ thu hồi kim loại có ích trong bụi lò cao luyện xỉ giàu mangan

Việt Nam mỗi năm sản xuất hàng trăm nghìn tấn xỉ giàu mangan bằng lò cao từ quặng sắt mangan. Trong quá trình sản xuất tạo ra hàng nghìn tấn bụi lò với thành phần chủ yếu là các oxyt mangan, oxyt kẽm, oxyt chì và oxyt sắt và một số loại oxyt khác.

Bụi lò chứa các nguyên tố kim loại nặng: chì, sắt, kẽm, mangan… là các nguyên tố có tính độc hại. Tuy nhiên, thành phần các nguyên tố này trong bụi cũng tương đối cao ([Zn] = 7,93 %, [Pb] = 15,61 %, [Mn] = 11,72 %, [Fe] = 24,50 %) nên cần được thu hồi chúng. Hiện nay, bụi lò cao luyện xỉ giầu mangan vẫn chưa được xử lý tập trung và hiệu quả. Chúng được thu gom lại rồi xuất sang Trung Quốc.

Tuy nhiên trong những năm gần đây, do chính sách chính phủ Trung Quốc, không cho nhập khẩu các nguồn phế liệu, lượng phế liệu này hiện tại phải tích lại cần đợi hướng xử lý tối ưu. Như vậy, gây khó khăn cho các công ty sản xuất vì phải tích trữ lượng phế liệu hàng năm là rất lớn. Mặt khác, nguồn phế liệu này cũng chứa khá nhiều các nguyên tố có ích như kẽm, chì, mangan và sắt ở dạng oxyt có khả năng thu hồi dễ dàng phù hợp điều kiện kỹ thuật cũng như công nghệ hiện tại ở Việt Nam. Nếu phải đem chôn lấp ở các bãi thải có chứa chất thải độc hại đồng thời cũng gây lãng phí nguồn tài nguyên.

Nhằm tìm ra hướng công nghệ xử lý tối ưu nguồn phế liệu bụi lò cao luyện xỉ giầu mangan, để tận thu các nguyên tố có ích, Cơ quan chủ trì Viện Khoa học và Công nghệ Mỏ – Luyện kim cùng phối hợp với Chủ nhiệm đề tài ThS Nguyễn Hồng Quân thực hiện “Nghiên cứu xây dựng quy trình công nghệ thu hồi kim loại có ích trong bụi lò cao luyện xỉ giàu mangan” với mục tiêu xây dụng quy trình công nghệ thu hồi các nguyên tố như mangan, chì, kẽm. Kết quả của đề tài khi được ứng dụng ra thực tế góp phần cải thiện tình hình sản xuất của các nhà máy hiện nay theo hướng giảm ô nhiễm môi trường và tăng giá trị sản xuất.

Bụi lò cao được thu hồi từ các hệ thống lọc bụi trong quá trình sản xuất gang và xỉ giàu mangan bằng lò cao từ loại quặng sắt giàu mangan. Loại bụi này rất khác so với bụi lò hồ quang luyện thép và bụi lò luyện fero mangan. Sự khác biệt là hàm lượng các nguyên tố có ích như chì, kẽm, mangan có trong bụi gần giống nhau, điều này gây khó khăn cho việc lựa chọn công nghệ để tận thu.

Các nhà máy luyện xỉ giàu mangan bằng lò cao hiện nay chủ yếu ở các tỉnh miền núi phía Bắc như Bắc Kạn, Cao Bằng, Hà Giang, Tuyên Quang và Thái Nguyên v.v… Sản phẩm của quá trình này gồm gang (làm nguyên liệu cho nhà máy luyện thép) và xỉ giàu mangan (nguyên liệu cho luyện FeMn và SiMn).

Sau thời gian nghiên cứu, đề tài đã thu được những kết quả như sau:

1. Bụi lò luyện xỉ giàu mangan bao gồm kẽm, mangan, chì là các kim loại có ích, tồn tại ở dạng oxyt, như vậy có thể dùng phương pháp thủy luyện để xử lý thu hồi các kim loại có trong bụi.

2. Đã xác lập được các thông số kỹ thuật của quá trình thu hồi ZnSO4.7H2O với hiệu suất thu hồi kẽm đạt 95,35 %. Chế độ công nghệ như sau:

– Chế độ hòa tách:

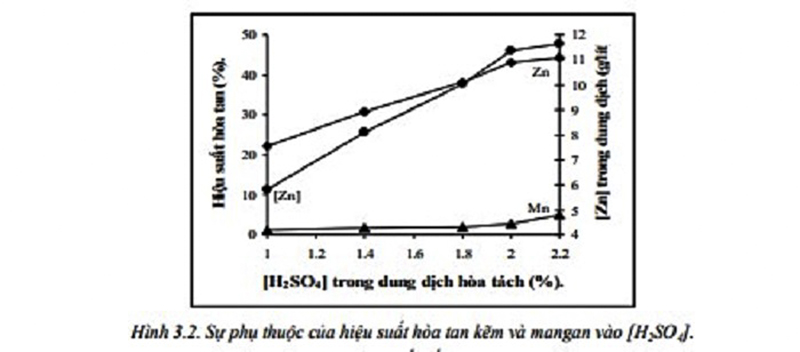

* Nồng độ H2SO4 trong dung dịch hòa tách bụi lò cao luyện xỉ giàu mangan: 2,0%.

* Nồng độ chất rắn khi hòa tách bụi lò cao luyện xỉ giàu mangan: 12,50%.

* Thời gian quá trình hòa tách bụi lò cao luyện xỉ giàu mangan: 4 giờ.

* Nhiệt độ quá trình hòa tách bụi lò cao luyện xỉ giàu mangan: 40 oC.

* Tốc độ khuấy khí hòa tách bụi lò cao luyện xỉ giàu mangan: 120 vòng/phút.

* Số lần tiến hành hòa tách bụi lò lò cao luyện xỉ giàu mangan: 2 lần.

– Chế độ thu hồi ZnO sạch:

* Tốc độ khuấy khí kết tủa Zn5(CO3)2(OH)6: 60 vòng/phút.

* Tỷ lệ mol (NH4)2CO3/ZnSO4 khi kết tủa Zn5(CO3)2(OH)6: 1,3 lần.

* Nhiệt độ quá trình kết tủa Zn5(CO3)2(OH)6: 60 oC.

* Rửa sản phẩm trung gian bằng H2O sạch 5 lần.

* Nung ở 600 oC trong thời gian 180 phút.

– Chế độ thu hồi sản phẩm ZnSO4.7H2O:

* Hòa tan ZnO sạch bằng dung dịch H2SO4 loãng.

* Nồng độ ZnSO4 khi kết tinh: 754 g/lít với tốc độ khuấy 10 vòng/phút.

* Thời gian kết tinh kẽm sulfat ZnSO4.7H2O: 120 phút.

* Nhiệt độ kết tinh kẽm sulfat ZnSO4.7H2O: 10 oC. Chất lượng của sản phẩm kẽm sunfat kết tinh đạt 98,00%

3. Đã xác lập được các thông số kỹ thuật của quá trình thu hồi sản phẩm MnO2 với hiệu suất thu hồi đạt 92,32%. Chế độ công nghệ thu hồi mangan như sau:

– Chế độ hòa tách cặn không tan trong dung dịch H2SO4:

* Tốc độ khuấy khí hòa tách cặn không tan trong H2SO4(loãng): 60 vòng/phút.

* Nồng độ H2SO4 trong dung dịch hòa tách cặn không tan trong H2SO4 (loãng): 10,0%.

* Nồng độ chất rắn khi hòa tách cặn không tan trong H2SO4 (loãng): 12,50%.

* Thời gian quá trình hòa tách cặn không tan trong H2SO4 (loãng): 4 giờ

* Nhiệt độ quá trình hòa tách cặn không tan trong H2SO4 (loãng): 50 oC.

Đ.T.V (NASATI)

* Tên bài gốc: “Nghiên cứu xây dựng quy trình công nghệ thu hồi kim loại có ích trong bụi lò cao luyện xỉ giàu mangan”

Nguồn: Báo Môi Trường và Đô Thị