Phương pháp xử lý rạn nứt vì nhiệt các đốt vách trong quá trình thi công tường hầm bao nhà cao tầng

Phương pháp xử lý rạn nứt vì nhiệt các đốt vách trong quá trình thi công tường hầm bao nhà cao tầng

Bài báo này trình bày hiện tượng xuất hiện các vết rạn nứt tường hầm trong quá trình thi công bê tông vách hầm đồng thời đề xuất một số giải pháp hạn chế tình trạng rạn nứt do nhiệt của bê tông cũng như các phương án xử lý các vết rạn nứt nhiệt.

1. Đặt vấn đề

Căn cứ vào thực tế thi công xây dựng các công trình hiện nay tại các đô thị, thành phố thì việc thi công các công trình có tầng hầm là rất phổ biến. Trong quá trình thiết kế và đặc biệt là triển khai thi công các tường hầm thì việc đưa ra các biện pháp thi công phù hợp để đảm bảo chất lượng công trình là rất cần thiết và quan trọng.

Thực tế để thi công các đoạn tường hầm thì rất khó thi công đồng thời tất cả các đoạn tường hầm mà phải phân chia các đợt thi công tường hầm để đảm bảo tính khả thi cũng như hạn chế các tác nhân gây ra các hiện tượng như co ngót bê tông do nhiệt, từ biến bê tông, rạn nứt, thấm…có thể gây ra các khuyết tật cho bê tông trong quá trình đổ bê tông đến khi tháo coppha, thậm chí tới khi công trình thi công xong phần thân phía trên.

2. Các kết quả theo dõi quá trình thi công và hiện tượng xuất hiện các vết rạn nứt nhiệt trên các dốt tường hầm của công trình nhà cao tầng tại Long Biên

2.1. Mặt bằng thi công các đốt vách tường hầm

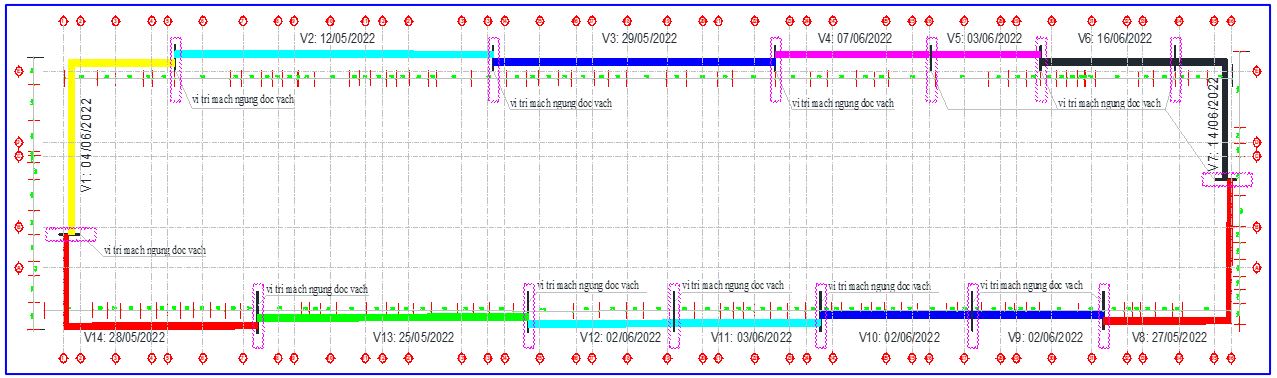

Hình 1: Mặt bằng sơ họa vị trí các vết rạn vách do nội ứng suất nhiệt vách hầm B3

Vách hầm bê tông từ hầm B3 lên hầm B2 đơn vị thi công đã lập BPTC thi công theo biện pháp được duyệt.

Trong quá trình theo dõi và kiểm tra các vách hầm sau khi tháo dỡ coppha từ ngày 12/5/2022 đến ngày 13/7/2022 đơn vị tư vấn giám sát nhận thấy hiện tượng trên các đoạn vách hầm đã thi công đổ bê tông tình trạng như sau:

– Bề mặt vách xuất hiện các vết rạn, có chiều dọc theo chạy theo chiều cao thân vách.

– Tình trạng các vết rạn phát triển không theo một quy luật nhất định và thường sảy ra khi thi công bê tông và tháo coppha từ 3 đến 14 ngày và còn có khả năng phát triển thêm về số lượng cũng như chiều dài vết.

Bảng 1: Số liệu quan sát các vết rạn nhiệt vách hầm B3-B2

|

STT |

Tên đoạn Vách |

Chiều dài Vách |

Ngày đổ |

Số lượng vết |

Chiều dài vết rạn nứt |

|

1 |

Vách V1 |

48m |

04/06/2022 |

12 |

– Chiều dài: 2.0-2.4m – Phương: Thẳng đứng |

|

2 |

Vách V2 |

60,8m |

12/05/2022 |

17 |

– Chiều dài: 2.0-2.4m – Phương: Thẳng đứng |

|

3 |

Vách V3 |

52m |

29/05/2022 |

12 |

– Chiều dài: 2.0-2.4m – Phương: Thẳng đứng |

|

4 |

Vách V4 |

29m |

07/06/2022 |

7 |

– Chiều dài: 2.0-2.4m – Phương: Thẳng đứng |

|

5 |

Vách V5 |

23m |

03/06/2022 |

7 |

– Chiều dài: 2.0-2.4m – Phương: Thẳng đứng |

|

6 |

Vách V6 |

23m |

16/06/2022 |

9 |

– Chiều dài: 2.0-2.4m – Phương: Thẳng đứng |

|

7 |

Vách V7 |

29m |

14/06/2022 |

3 |

– Chiều dài: 2.0-2.4m – Phương: Thẳng đứng |

|

8 |

Vách V8 |

45,6m |

27/05/2022 |

13 |

– Chiều dài: 2.0-2.4m – Phương: Thẳng đứng |

|

9 |

Vách V9 |

26m |

02/06/2022 |

8 |

– Chiều dài: 2.0-2.4m – Phương: Thẳng đứng |

|

10 |

Vách V10 |

28,6m |

02/06/2022 |

9 |

– Chiều dài: 2.0-2.4m – Phương: Thẳng đứng |

|

11 |

Vách V11 |

25,6m |

03/06/2022 |

9 |

– Chiều dài: 2.0-2.4m – Phương: Thẳng đứng |

|

12 |

Vách V12 |

29m |

02/06/2022 |

4 |

– Chiều dài: 2.0-2.4m – Phương: Thẳng đứng |

|

13 |

Vách V13 |

50m |

25/05/2022 |

16 |

– Chiều dài: 2.0-2.4m – Phương: Thẳng đứng |

|

14 |

Vách V14 |

51m |

28/05/2022 |

14 |

– Chiều dài: 2.0-2.4m – Phương: Thẳng đứng |

|

Tổng số lượng vết |

140 |

||||

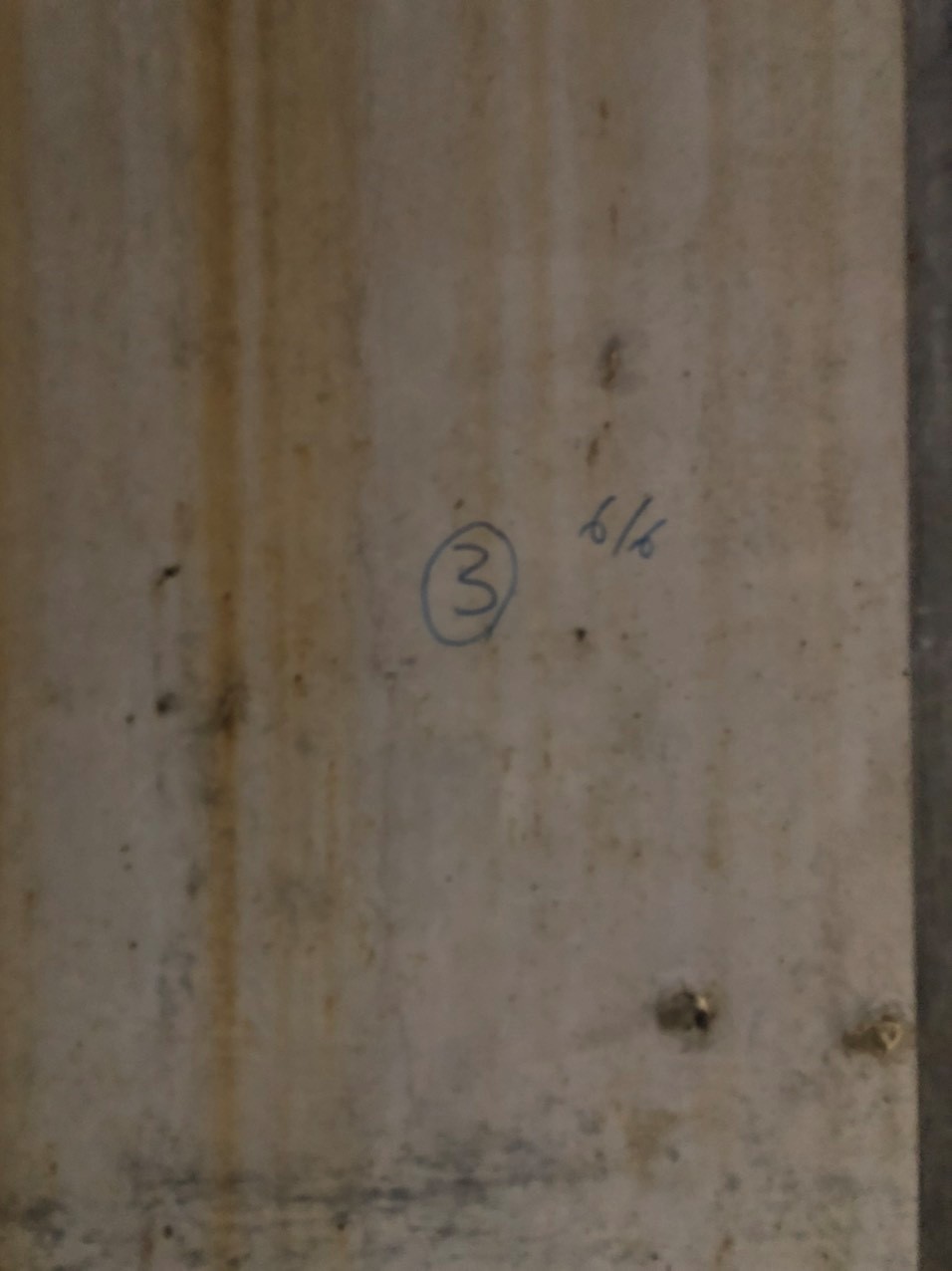

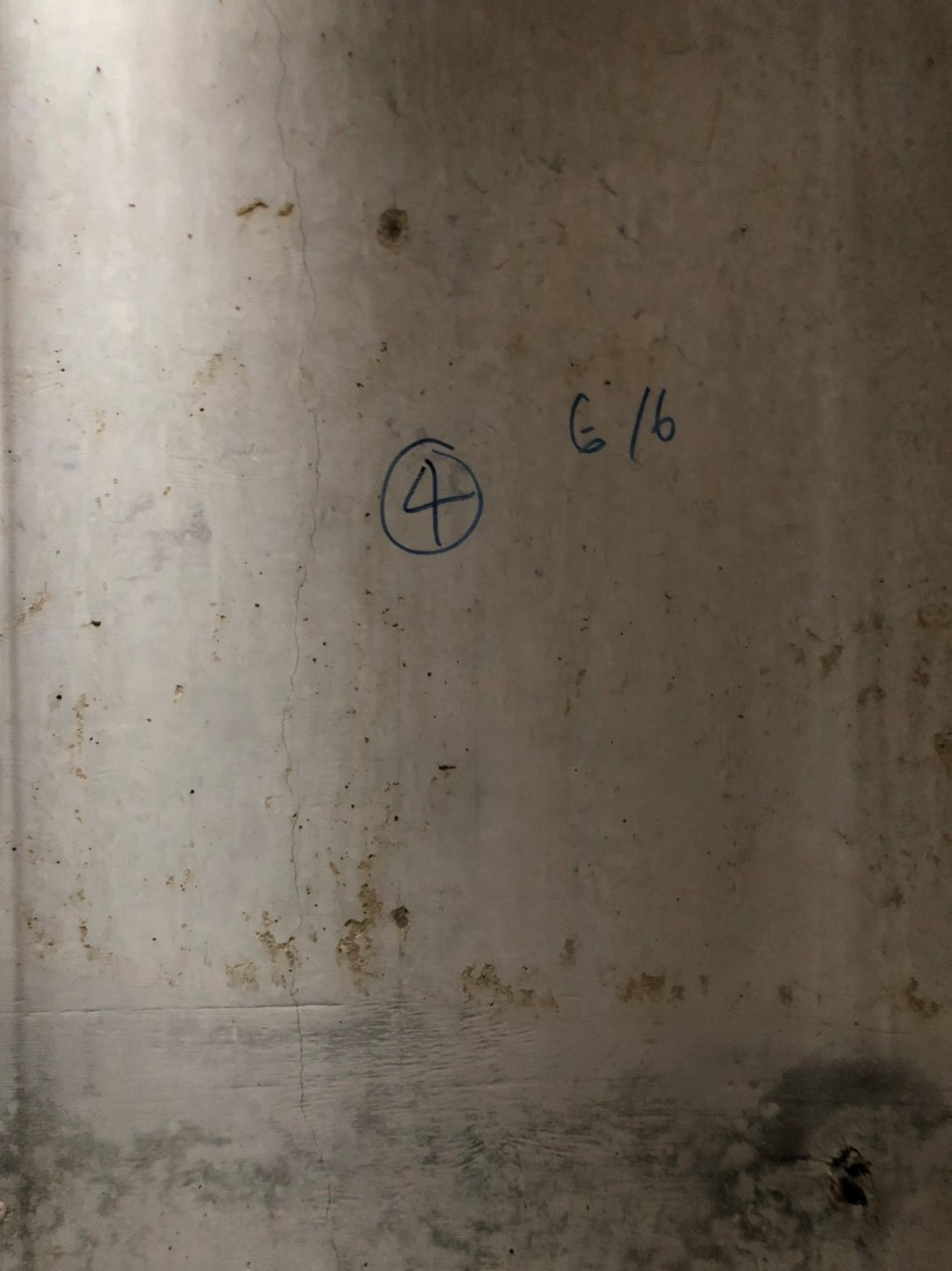

2.2.Một số hình ảnh các vết rạn nứt nhiệt

3. Các giải pháp nhằm hạn chế các vết rạn nhiệt

3.1. Một số giải pháp thực tế thường dùng

Ngay sau khi xuất hiện các vết rạn của đốt vách biên của tầng hầm B3, đơn vị Tư vấn giám sát đã mời các bên: Chủ đầu tư, Tư vấn thiết kế, đơn vị thi công, đơn vị cấp bê tông, … cũng như tham vấn các chuyên gia đầu ngành về vật liệu cũng như các đơn vị đã thi công các khối nhà có 3 tầng hầm và bề rộng vách tầng hầm từ 0,3m-0,6m như ECOBA, Delta, Hòa Bình, CDC, Vinaconex…..đã thống nhất điều chỉnh thi công các đốt vách sau của hầm:

– Chiều dài thi công vách biên tầng hầm B3 xuống L<30m, đề xuất L=20m;

– Chủ động đặt khe nhiệt với khoảng cách 5-6m để 1 khe nhiệt (dùng thép V3 kẹp vào coppha theo chiều thẳng đứng vuông góc với chiều dài vách biên tầng hầm);

– Chuyển từ thi công bê tông thường sang bê tông với nhiệt độ bê tông thấp từ 26-32oC;

– Khi thi công xong khối đổ bê tông của 01 đốt vách, sau khoảng thời gian 8-12h để bê tông thủy hóa, đơn vị thi công tiến hành lắp đặt hệ thống dàn bơm nước bảo dưỡng bê tông vách liên tục 24/24h. Bảo dưỡng thường xuyên, liên tục trong 03 đến 07 ngày đầu tiên. Các ngày tiếp theo bảo dưỡng bằng vòi tưới nước, 2-3h tưới đẫm một lần.

Kết quả tới thời điểm hiện tại nhận thấy: Số vết rạn có giảm, trung bình một đốt vách với chiều dài L=20-30m thì xuất hiện 1-3 vết rạn nhiệt.

Đánh giá sơ bộ nguyên nhân: Theo đánh giá sơ bộ của đơn vị Tư vấn giám sát hiện trường hiện tượng các vết rạn vách biên tầng hầm do ảnh hưởng của nội ứng suất nhiệt của bê tông vách với chiều dày lớn (b>0,3m).

– Để có thể xác định chính xác nguyên nhân, Tư vấn giám sát đề xuất có thể mời một đơn vị chuyên môn thứ 3 để xác định đảm bảo tính khách quan và trách nhiệm cho các đơn vị liên quan.

3.2. Đề xuất biện pháp xử lý các vết rạn nhiệt đã xuất hiện trên vách:

Sau khi tham vấn các đơn vị có chuyên môn về công tác xử lý tương tự hiện tượng nêu trên, thống nhất cùng Ban QLDA và Nhà thầu phương án thi công xử lý cụ thể như sau:

a. Với mặt ngoài vách biên tầng hầm:

Phương án 1:

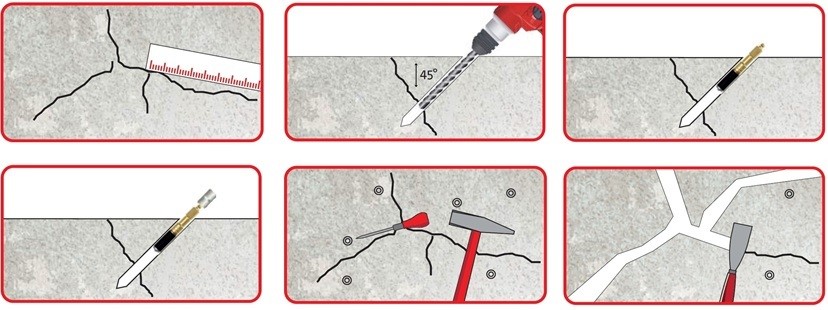

+ Tiến hành xác định các vị trí vết rạn.

+ Dùng máy cắt, máy đục trích vết rạn rộng từ tâm 2 bên, mỗi bên khoảng 1-1,5cm sâu vào khoảng 1-1,5cm theo hình chữ V.

+ Vệ sinh sạch bề mặt vết rạn.

+ Quét Sika Latek TH theo tiêu chuẩn của nhà sản xuất dọc theo chiều dài vết nứt đã sử lý.

+ Tiến hành trám vá vết cắt chữ V bằng Maxcrate 651 phẳng với mặt ngoài vách theo chiều dài vết.

+ Dùng vữa xi măng mác 100# (trộn kết hợp với Sika 214-11) đắp bên ngoài theo hình mu rùa dọc theo chiều dài vết. Bề rộng 4-6cm, chiều cao mu rùa từ 2,5-3cm.

Phương án 2:

Xử lý vết nứt vách hầm bằng chất trám khe gốc Polyurethane

– Vật tư đề xuất:

+ Conmik PU Sealant, Xuất xứ Thổ Nhĩ Kỳ

+ Lưới thủy tinh, Xuất xứ Đài Loan

– Tiến hành thi công:

+ Xác định vị trí vết rạn

+ Dùng máy trích vết nứt rộng từ tâm vết ra 2 bên mỗi bên khoảng 1-1.5cm, sâu vào khoảng 1-1.5cm trong theo hình chữ V;

+ Vệ sinh sạch sẽ bề mặt vết rạn;

+ Dùng bơm tiến hành bơm một lớp Conmik PU Sealant trám vào vết đã đục, bơm đầy bằng với bể mặt vách và dọc theo chiều dài của vết;

+ Dán lớp lưới thủy tinh gia cường dọc theo vết rạn rộng hơn vị trí đã đục 1-2cm;

+ Bơm tiếp một lớp Conmik PU Sealant lên bề mặt lớp lưới thủy tinh;

b. Với mặt trong vách biên tầng hầm:

+ Bước 01: Tiến hành xác định các vị trí vết.

+ Bước 02: Dùng máy cắt cầm tay, cắt mở rộng vết ra 2 bên theo hình chữa V với chiều sâu khoảng 2 đến 3cm.

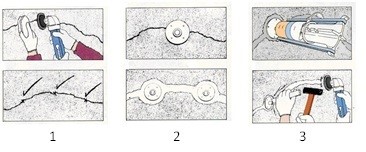

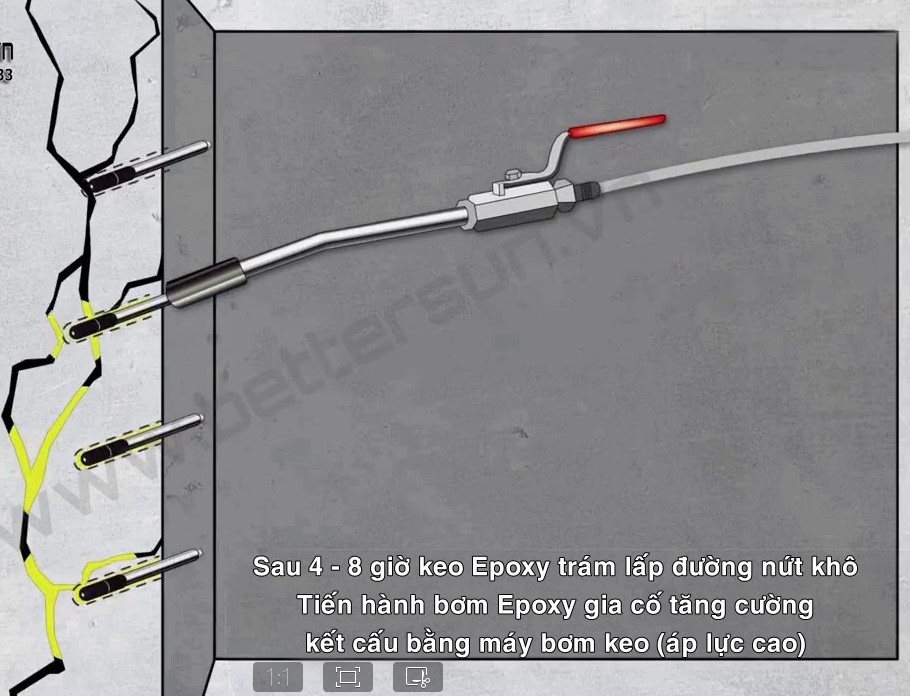

+ Bước 03: Khoan bắt kim bơm 10cm vào vết rạn, khoảng cách giữa các kim bơm là 20cm, sau đó trám keo Sikadur 731 hoặc 752 vào các mạch đã cắt.

+ Bước 04: Bơm keo Sikadur 752 vào các vết bằng máy bơm áp lực cao (bơm từ từ theo từng cấp độ đến khi keo Sikadur 752 trào ra ở các vị trí kim bơm gần đó).

+ Bước 05: Sau khi keo đã đóng rắn được 06h, tiến hành tháo kim, dùng đục và máy trà nhám làm phẳng vị trí vết rạn (tạo phẳng kiến trúc cho mặt trong vách tầng hầm).

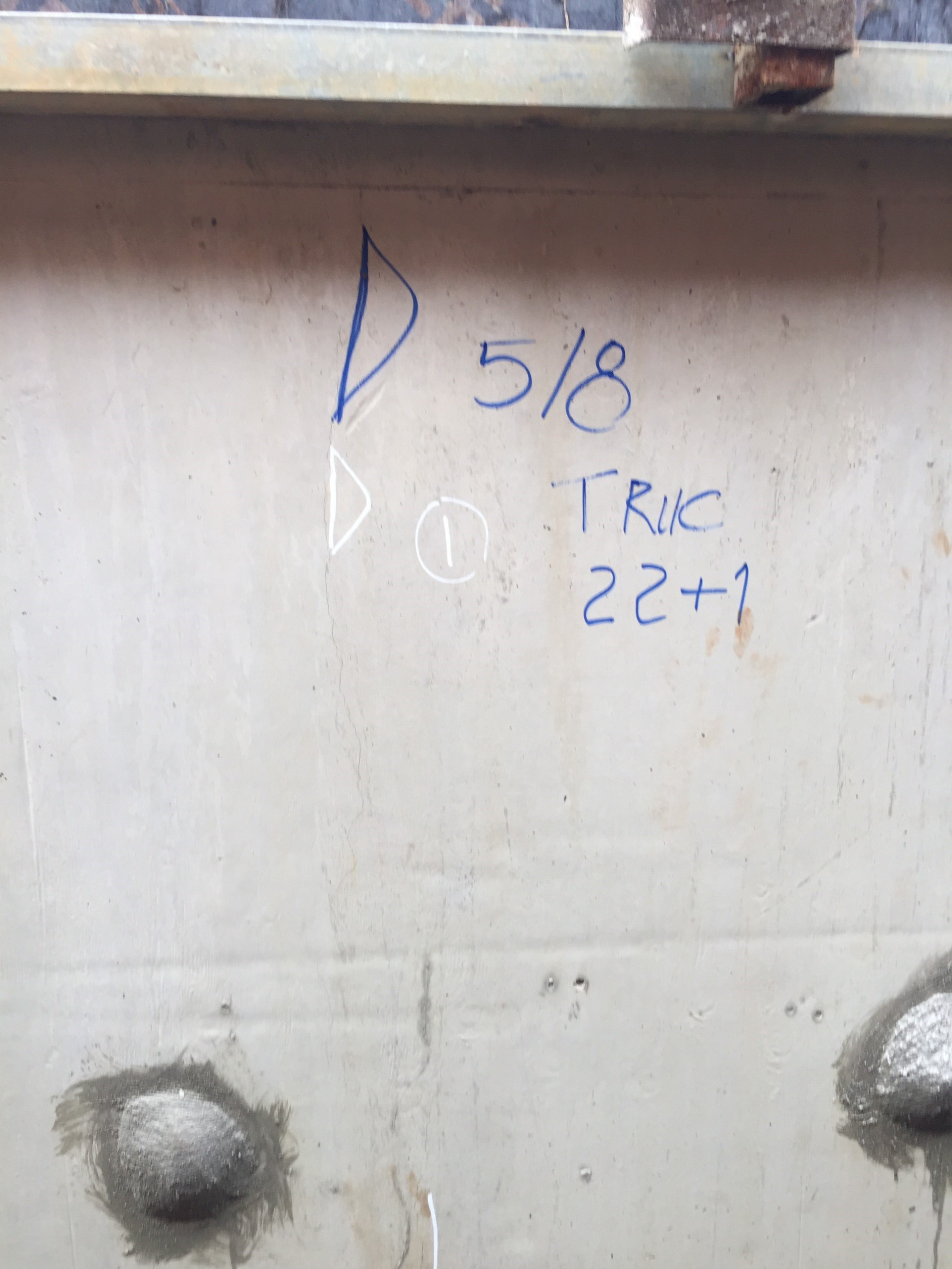

Một số hình ảnh xử lý vết rạn nứt nhiện vách hầm

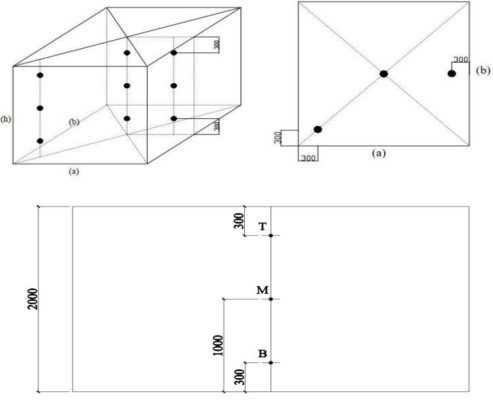

c. Phương án làm mát tuần hoàn cho khối đổ

Nội dung Phương án:

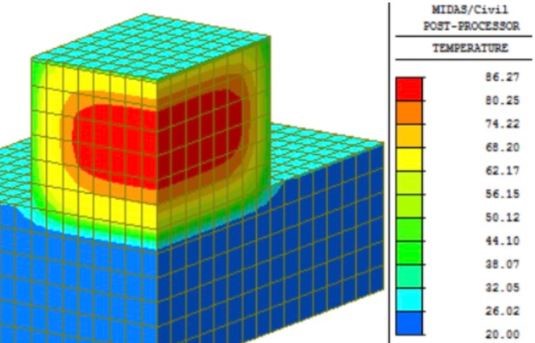

* Bước 1: Trước khi thi công đặt các hệ sensor nhiệt trong lòng khối đổ để xây dựng được bài toán tính toán các điểm nhiệt độ, sử dụng phần mềm chuyên dụng để thiết kế hệ thống đường ống trong lòng ống đổ.

– Gia công lắp dựng hệ thống ống làm mát, thi công khối đổ thử

– Quyết định vị trí và vật liệu sử dụng làm ống tản nhiệt

Trình tự thi công:

* Bước 2: Lắp đặt đường ống cooling pipe song song với việc lắp đặt cốt thép của kết cấu

– Thi công ống PPR

+ Hệ thống ống bơm cấp nước, hồi nước từ bể cấp lên các tầng sử dụng ống PPR DN100, hệ thống ống gom nước cấp, nước hồi ở các tầng sử dụng ống PPR DN80. Được kết nối với nhau bằng phụ kiện và máy hàn nhiệt.

+ Ống được đo theo kích thước tương ứng cho từng vị trí theo bản vẽ, đánh dấu và cắt thành các module bằng kéo cắt ống nhựa chuyên dụng. Máy hàn nhiệt sử dụng điện được cắm vào các hộp nguồn đảm bảo các tiêu chuẩn an toàn. Sau khi nhiệt độ máy hàn đủ điều kiện để hàn, đưa ống và phụ kiện vào 2 đầu của cối hàn để nhựa nóng chảy và kết nối lại với nhau.

+ Đưa ống vào hệ thống giá đỡ theo bản vẽ được phê duyệt từ Chủ đầu tư/Tư vấn giám sát và cố định chắc chắn lại.

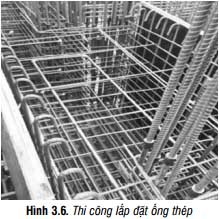

– Thi công ống thép

+ Hệ thống ống giải nhiệt nằm trong các cấu kiện bê tông khối lớn sử dụng ống thép đen DN20, được kết nối với nhau bằng phương pháp ren và các phụ kiện;

+ Tiến hành gia công các module theo từng cấu kiện, tiến hành đo và cắt từng đoạn ống theo bản vẽ bằng máy cắt. Sau đó ren ống bằng máy ren và kê kích lên cao, tránh tiếp xúc với mặt đất.

+ Ống được kết nối với các phụ kiện ren bằng phương pháp cuốn dây đay + băng tan + sơn chống rỉ vào các đầu ren để đảm bảo các mối ghép kín sau khi kết nối vào với nhau. Sau đó dùng kìm nước và các thiết bị chuyên dụng siết chặt. Dùng băng dính để bịt các đầu ống sau khi gia công xong để tránh bụi bẩn dị vật chui vào trong đường ống;

+ Khi kết cấu thép định hình lên cho dầm, đưa ống vào dầm theo đúng vị trí bản vẽ được phê duyệt. Cố định ống vào các dầm thép và kết nối vào tuyến ống chính

+ Tất cả hệ thống ống phải được thi công theo bản vẽ được duyệt bởi Chủ đầu tư/Tư vấn giám sát

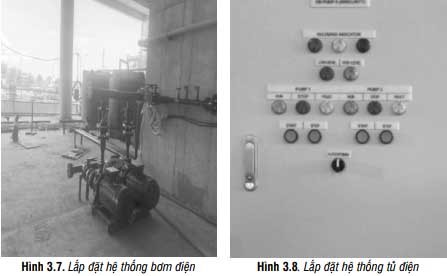

* Bước 3: Thi công lắp đặt hệ thống bơm điện và tủ điện

Bơm được đặt ở vị trí theo đúng bản vẽ thi công đã được phê duyệt, lắp đặt bơm và kết nối với các phụ kiện vào hệ thống.

* Bước 4

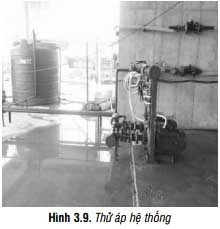

Lắp đặt thiết bị theo dõi nhiệt độ trong khối đổ bê tông. Kiểm tra lưu lượng bơm trong ống và độ kín nước của ống để xem ống có bị rò rỉ nước hay không, nếu đoạn ống nào bị rỉ nước thì sẽ tiến hành sửa chữa ngay.

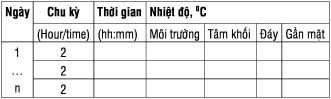

– Tại mỗi vị trí đo nhiệt độ sẽ có 3 điểm đo nhiệt: điểm cách mặt bê tông 300mm, điểm tại tâm khối và điểm cách đáy bê tông 300mm;

– Sau khi lắp đặt và kết nối hoàn thiện hệ thống, tiến hành thử áp (theo quy định hiện hành) bằng phương pháp thử áp lực nước với áp suất: 8 – 10kg/cm2, thời gian thử áp: 6 – 8 tiếng;

– Trước khi chạy hệ thống cần kiểm tra lại các van đường cấp nước của hệ thống đã được mở;

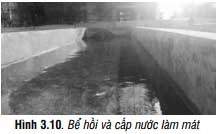

– Lưu lượng nước được kiểm tra bằng cách đo lượng nước bơm ra từ 4 tuyến ống của 4 lớn ống theo phương đứng khi tuần hoàn về bể hồi. Tại ống tổng cấp và xả nước về bể hồi lắp đồng hồ đo lưu lượng để tính lưu lượng bơm trong ống cool-ing pipe.

* Bước 5: Bắt đầu bơm nước vào đường ống trong quá trình đổ bê tông

Trong khoảng thời gian từ thời điểm bắt đầu đổ bê tông đến thời điểm bê tông đạt nhiệt độ Tmax, chu kỳ đo nhiệt độ bê tông cách nhau 2 giờ (dự kiến khối đổ đạt Tmax tại thời điểm 24h -30h tính từ lúc bắt đầu đổ bê tông). Sau thời điểm đạt được nhiệt độ Tmax trong khối đổ chu kỳ đo cách nhau 4 giờ.

* Bước 6:

Tiếp tục vận hành bơm nước trong hệ thống cooling pipe và đo nhiệt độ bê ông tại các vị trí lắp đặt sensor cho đến khi nhiệt độ cao nhất trong dầm chuyển giảm còn 55°C. Nhiệt độ nước bơm vào cooling pipe thay đổi từ 25°C đến 30°C.

– Sau khi trao đổi nhiệt với bê tông nước chảy quay về đường hồi, nước được đưa vào giải nhiệt làm mát, chảy xuống bể hồi và được bơm tuần hoàn lên bể cấp;

– Cần có máy phát điện để chạy các bơm đề phòng trường hợp sự cố mất điện đột xuất. Đảm bảo yêu cầu kỹ thuật cho hệ thống;

– Tiến hành chạy tuần hoàn hệ thống tới đảm bảo tiêu chuẩn kỹ thuật cho dầm bê tông thì kết thúc

* Bước 7:

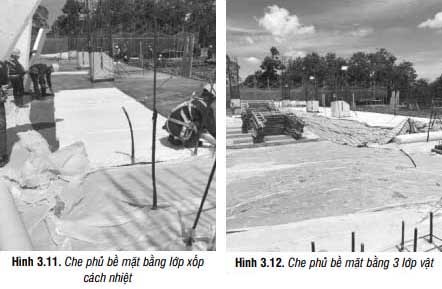

Che phủ bề mặt bê tông bằng vật liệu cách nhiệt

Sau khi hỗn hợp bê tông đã đổ đến cao độ thiết kế, khối bê tông sẽ được bao phủ mặt bằng 3 lớn vật liệu cách nhiệt theo thứ tự như sau:

– Nylon dày 0,08 – 0,1mm;

– Xốp dày 100mm;

– Bạt

*Bước 8:

Tiến hành tháo bảo ôn cách nhiệt, cốp pha thành và ngưng đo nhiệt độ bê tông dầm chuyển khối lớn khi thỏa mãn các điều kiện sau:

– Chênh lệch nhiệt độ giữa môi trường và nhiệt độ lớn nhất trong BT không quá 25°C;

– Bê tông đạt tuổi từ 5 ngày trở lên.

Lớp bảo ôn cách nhiệt trên mặt sẽ được tháo so le 1/3 diện tích mặt dầm chuyển, sau đó 2 tiếng tiếp tục tháo 2/3 diện tích mặt, tiếp tục thực hiện như vậy cho đến khi tháo hết toàn bộ ủ nhiệt trên mặt dầm chuyển. Tiếp đến là tháo ván coffa thành cấu kiện.

* Bước 9: Ngừng vận hành bơm nước vào hệ thống cooling pipe

* Bước 10: Bơm vữa M300 để lấp đầy vào ống cooling pipe

Hàm lượng phụ gia sử dụng được điều chỉnh sao cho hỗn hợp vữa khi thí nghiệm chảy qua côn đạt được thời gian không quá 30 giây.

* Bước 11:

Sau khi hoàn thành giải nhiệt và tháo lớp bảo ôn cách nhiệt; coffa của dầm chuyển, tiến hành nghiệm thu dựa trên việc quan sát xem trên bề mặt thành và bụng dầm chuyển có xuất hiện nứt vượt quá giới hạn cho phép hay không theo tiêu chuẩn hiện hành.

Ưu điểm phương án:

– Kiểm soát được nhiệt độ trong lòng khối đổ, hạn chế được các tình trạng ảnh hưởng nội ứng suất nhiệt.

– Giảm thiểu nguy cơ xuất hiện các vết rạn

Nhược điểm:

– Thi công chậm, kỹ thuật thi công phức tạp. Cần đội nhân công và kỹ thuật đã từng thi công chuyên nghiệp

– Giá thành thi công cao

– Thường dùng trong các cấu kiện bê tông khối lớn: Cầu, hầm, đập thủy điện

Kết luận và kiến nghị:

Trên đây đã trình bày về hiện tượng xuất hiện các vết rạn nứt tường hầm trong quá trình thi công bê tông vách hầm đồng thời đề xuất một số giải pháp hạn chế tình trạng rạn nứt do nhiệt của bê tông cũng như các phương án xử lý các vết rạn nứt nhiệt.

Các giải pháp thi công nhằm hạn chế sự xuất hiện của các vết rạn nứt nhiệt trong quá trình thi công bê tông vách tầng hầm.

Cần có các nghiên cứu thêm về hiện tượng xuất hiện các vết rạn nứt nhiệt sâu và rộng, trên nhiều công trình thực tiễn hơn nữa nhằm đưa ra các giải pháp tối ưu trong quá trình thi công tường hầm của nhà cao tầng v.v…

Ths. Trần Tiến Huỳnh

Trường Đại học Kiến trúc Hà Nội

Email: [email protected]@gmail.com,

Tel: 0915666866

Abstract:

The paper presents the phenomenon of the appearance of tunnel wall cracks during the construction of tunnel wall concrete at the same time, propose some solutions to limit the heat cracking of concrete as well as options to treat thermal cracks

Từ khóa: rạn nứt nhiệt; tường hầm.

Keywords: thermal cracks; wall concrete.

Tài liệu tham khảo:

1. TCVN 4453-1995 Kết cấu bê tông và bê tông cốt thép toàn khối – Quy phạm thi công và nghiệm thu.

2. ACI Committee 207- Mass and thermally controlled con crete.

3. Korea Concrete Institute. Thermal crack control of mass concrete, concrete practices Manual,

2010.

4. K. Barbara, B. Maciej, P. Maciej, Z. Aneta, Analysis of cracking risk in early age mass concrete

with different aggregate types, Procedia Engineering, 193 (2017), pp. 234 – 241.

5. T.M.D. Do, T.Q.K. Lam, Solutions to improve the quality of mass concrete construction in

climate conditions of Southern Vietnam, International Journal of Innovative Technology and

Exploring Engineering (IJITEE), 8(6C2), 2019, pp. 188-192.

Nguồn: Báo Môi Trường và Đô Thị